उच्च प्रदर्शन वाली ऑटोमोटिव रेलिंग के लिए पॉलीयूरेथेन सेमी-रिजिड फोम की तैयारी और विशेषताएं।

कार के इंटीरियर में आर्मरेस्ट केबिन का एक महत्वपूर्ण हिस्सा है, जो दरवाज़े को खोलने और बंद करने तथा कार में बैठे व्यक्ति के हाथ को सहारा देने का काम करता है। आपातकालीन स्थिति में, जब कार और आर्मरेस्ट में टक्कर होती है, तो पॉलीयूरेथेन सॉफ्ट आर्मरेस्ट और संशोधित पीपी (पॉलीप्रोपाइलीन), एबीएस (पॉलीएक्रिलोनाइट्राइल-ब्यूटाडीन-स्टाइरीन) और अन्य कठोर प्लास्टिक से बने आर्मरेस्ट अच्छी लोच और बफर प्रदान करते हैं, जिससे चोट लगने का खतरा कम हो जाता है। पॉलीयूरेथेन सॉफ्ट फोम से बने आर्मरेस्ट आरामदायक होते हैं और इनकी सतह सुंदर होती है, जिससे केबिन की सुंदरता और आराम दोनों बढ़ जाते हैं। इसलिए, ऑटोमोटिव उद्योग के विकास और इंटीरियर सामग्री के लिए लोगों की बढ़ती आवश्यकताओं के साथ, ऑटोमोटिव आर्मरेस्ट में पॉलीयूरेथेन सॉफ्ट फोम के फायदे और भी स्पष्ट होते जा रहे हैं।

पॉलीयुरेथेन सॉफ्ट हैंडरेल्स तीन प्रकार के होते हैं: उच्च लचीलापन फोम, सेल्फ-क्रस्टेड फोम और सेमी-रिजिड फोम। उच्च लचीलापन वाले हैंडरेल्स की बाहरी सतह पीवीसी (पॉलीविनाइल क्लोराइड) परत से ढकी होती है, और भीतरी भाग पॉलीयुरेथेन उच्च लचीलापन फोम का होता है। फोम का सपोर्ट अपेक्षाकृत कमजोर होता है, मजबूती अपेक्षाकृत कम होती है, और फोम और परत के बीच आसंजन अपेक्षाकृत अपर्याप्त होता है। सेल्फ-क्रस्टेड हैंडरेल में फोम की एक कोर परत होती है, जो कम लागत वाली और उच्च एकीकरण क्षमता वाली होती है, और व्यावसायिक वाहनों में व्यापक रूप से उपयोग की जाती है, लेकिन इसमें सतह की मजबूती और समग्र आराम का संतुलन बनाए रखना मुश्किल होता है। सेमी-रिजिड आर्मरेस्ट पीवीसी परत से ढका होता है, परत स्पर्श और दिखावट में अच्छी होती है, और आंतरिक सेमी-रिजिड फोम उत्कृष्ट अनुभव, प्रभाव प्रतिरोध, ऊर्जा अवशोषण और उम्र बढ़ने के प्रतिरोध का गुण रखता है, इसलिए यात्री कारों के इंटीरियर में इसका उपयोग तेजी से बढ़ रहा है।

इस शोधपत्र में, ऑटोमोबाइल हैंडरेल्स के लिए पॉलीयूरेथेन सेमी-रिजिड फोम के मूल सूत्र को डिजाइन किया गया है, और इस आधार पर इसके सुधार का अध्ययन किया गया है।

प्रायोगिक अनुभाग

मुख्य कच्चा माल

पॉलीईथर पॉलीओल ए (हाइड्रॉक्सिल मान 30 ~ 40 मिलीग्राम/ग्राम), पॉलीमर पॉलीओल बी (हाइड्रॉक्सिल मान 25 ~ 30 मिलीग्राम/ग्राम): वानहुआ केमिकल ग्रुप कंपनी लिमिटेड। संशोधित एमडीआई [डाइफेनिलमीथेन डाइआइसोसाइनेट, w (एनसीओ) 25%~30%], मिश्रित उत्प्रेरक, वेटिंग डिस्पर्सेंट (एजेंट 3), एंटीऑक्सीडेंट ए: वानहुआ केमिकल (बीजिंग) कंपनी लिमिटेड, मैतोउ, आदि; वेटिंग डिस्पर्सेंट (एजेंट 1), वेटिंग डिस्पर्सेंट (एजेंट 2): बायके केमिकल। उपरोक्त कच्चा माल औद्योगिक ग्रेड का है। पीवीसी लाइनिंग स्किन: चांग्शु रुइहुआ।

मुख्य उपकरण और यंत्र

एसडीएफ-400 प्रकार का हाई-स्पीड मिक्सर, एआर3202सीएन प्रकार का इलेक्ट्रॉनिक बैलेंस, एल्युमीनियम मोल्ड (10 सेमी × 10 सेमी × 1 सेमी, 10 सेमी × 10 सेमी × 5 सेमी), 101-4एबी प्रकार का इलेक्ट्रिक ब्लोअर ओवन, केजे-1065 प्रकार की इलेक्ट्रॉनिक यूनिवर्सल टेंशन मशीन, 501ए प्रकार का सुपर थर्मोस्टेट।

मूल सूत्र और नमूने की तैयारी

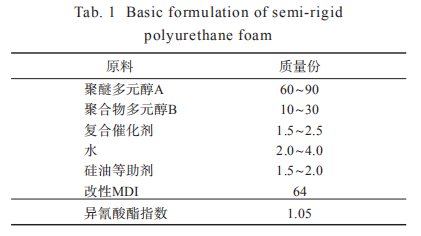

अर्ध-कठोर पॉलीयुरेथेन फोम का मूल सूत्रण तालिका 1 में दिखाया गया है।

यांत्रिक गुणों के परीक्षण के लिए नमूने की तैयारी: मिश्रित पॉलीथर (ए सामग्री) को डिज़ाइन सूत्र के अनुसार तैयार किया गया, संशोधित एमडीआई के साथ एक निश्चित अनुपात में मिलाया गया, एक उच्च गति वाले सरगर्मी उपकरण (3000r/min) से 3~5 सेकंड के लिए हिलाया गया, फिर फोम बनाने के लिए संबंधित मोल्ड में डाला गया, और एक निश्चित समय के भीतर मोल्ड को खोलकर अर्ध-कठोर पॉलीयुरेथेन फोम मोल्डेड नमूना प्राप्त किया गया।

बॉन्डिंग प्रदर्शन परीक्षण के लिए नमूने की तैयारी: मोल्ड के निचले भाग में पीवीसी परत रखी जाती है, और संयुक्त पॉलीथर और संशोधित एमडीआई को उचित अनुपात में मिलाया जाता है, एक उच्च गति वाले सरगर्मी उपकरण (3000 आर/मिनट) द्वारा 3-5 सेकंड के लिए हिलाया जाता है, फिर परत की सतह पर डाला जाता है, और मोल्ड को बंद कर दिया जाता है, और एक निश्चित समय के भीतर परत सहित पॉलीयुरेथेन फोम को ढाला जाता है।

प्रदर्शन परीक्षण

यांत्रिक गुणधर्म: ISO-3386 मानक परीक्षण के अनुसार 40% CLD (संपीड़न कठोरता); ISO-1798 मानक के अनुसार तन्यता शक्ति और विखंडन पर बढ़ाव का परीक्षण किया जाता है; ISO-8067 मानक के अनुसार अपघर्षण शक्ति का परीक्षण किया जाता है। बंधन क्षमता: OEM के मानक के अनुसार, इलेक्ट्रॉनिक यूनिवर्सल टेंशन मशीन का उपयोग करके बाहरी परत और फोम को 180° तक छीला जाता है।

एजिंग परफॉर्मेंस: किसी OEM के मानक तापमान के अनुसार 120℃ पर 24 घंटे की एजिंग के बाद यांत्रिक गुणों और बॉन्डिंग गुणों में होने वाली कमी का परीक्षण करें।

परिणाम और चर्चा

यांत्रिक गुण

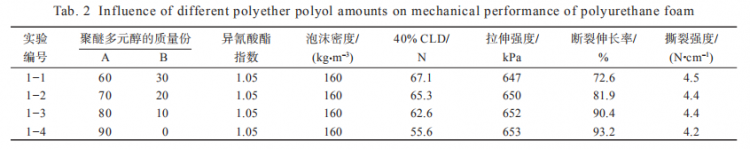

मूल सूत्र में पॉलीथर पॉलीओल ए और पॉलीमर पॉलीओल बी के अनुपात को बदलकर, अर्ध-कठोर पॉलीयुरेथेन फोम के यांत्रिक गुणों पर विभिन्न पॉलीथर खुराक के प्रभाव का पता लगाया गया, जैसा कि तालिका 2 में दिखाया गया है।

तालिका 2 के परिणामों से यह देखा जा सकता है कि पॉलीईथर पॉलीओल A और पॉलीमर पॉलीओल B का अनुपात पॉलीयुरेथेन फोम के यांत्रिक गुणों पर महत्वपूर्ण प्रभाव डालता है। पॉलीईथर पॉलीओल A और पॉलीमर पॉलीओल B का अनुपात बढ़ने पर, विखंडन पर बढ़ाव बढ़ता है, संपीडन कठोरता कुछ हद तक कम हो जाती है, जबकि तन्यता शक्ति और प्रकीर्णन शक्ति में मामूली परिवर्तन होता है। पॉलीयुरेथेन की आणविक श्रृंखला मुख्य रूप से नरम खंड और कठोर खंड से बनी होती है, नरम खंड पॉलीओल से और कठोर खंड कार्बोमेट बंध से बनता है। एक ओर, दोनों पॉलीओल के सापेक्ष आणविक भार और हाइड्रॉक्सिल मान भिन्न होते हैं, वहीं दूसरी ओर, पॉलीमर पॉलीओल B एक्रीलोनाइट्राइल और स्टाइरीन द्वारा संशोधित पॉलीईथर पॉलीओल है, और बेंजीन वलय की उपस्थिति के कारण श्रृंखला खंड की कठोरता में सुधार होता है, जबकि पॉलीमर पॉलीओल B में छोटे आणविक पदार्थ होते हैं, जो फोम की भंगुरता को बढ़ाते हैं। जब पॉलीईथर पॉलीओल ए 80 भाग और पॉलीमर पॉलीओल बी 10 भाग होता है, तो फोम के समग्र यांत्रिक गुण बेहतर होते हैं।

बंधन संपत्ति

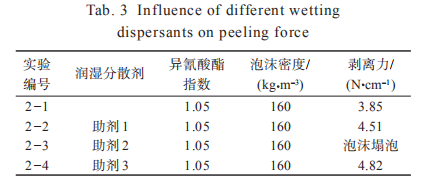

उच्च उपयोग आवृत्ति वाले उत्पाद के रूप में, यदि हैंडरेल का फोम और बाहरी परत उखड़ जाती है, तो इससे बैठने में काफी असुविधा होगी। इसलिए, पॉलीयूरेथेन फोम और बाहरी परत के बीच बेहतर जुड़ाव आवश्यक है। उपरोक्त शोध के आधार पर, फोम और बाहरी परत के आसंजन गुणों का परीक्षण करने के लिए विभिन्न वेटिंग डिस्पर्सेंट मिलाए गए। परिणाम तालिका 3 में दर्शाए गए हैं।

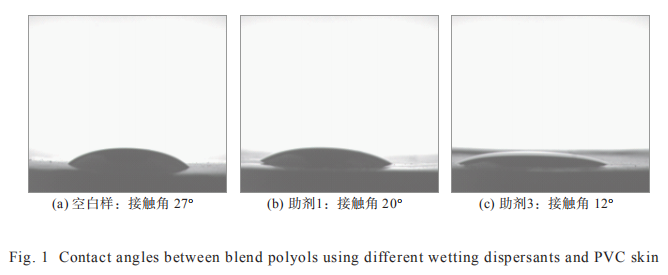

तालिका 3 से यह देखा जा सकता है कि विभिन्न वेटिंग डिस्पर्सेंट फोम और त्वचा के बीच छिलने की शक्ति पर स्पष्ट प्रभाव डालते हैं: एडिटिव 2 के उपयोग के बाद फोम का टूटना होता है, जो एडिटिव 2 के मिलाने के बाद फोम के अत्यधिक खुलने के कारण हो सकता है; एडिटिव 1 और 3 के उपयोग के बाद, खाली नमूने की छिलने की शक्ति में कुछ वृद्धि होती है, और एडिटिव 1 की छिलने की शक्ति खाली नमूने की तुलना में लगभग 17% अधिक होती है, और एडिटिव 3 की छिलने की शक्ति खाली नमूने की तुलना में लगभग 25% अधिक होती है। एडिटिव 1 और एडिटिव 3 के बीच का अंतर मुख्य रूप से मिश्रित सामग्री की सतह पर गीलेपन में अंतर के कारण होता है। सामान्य तौर पर, ठोस पर तरल के गीलेपन का मूल्यांकन करने के लिए, संपर्क कोण सतह के गीलेपन को मापने का एक महत्वपूर्ण पैरामीटर है। इसलिए, उपरोक्त दो वेटिंग डिस्पर्सेंट मिलाने के बाद मिश्रित सामग्री और त्वचा के बीच संपर्क कोण का परीक्षण किया गया, और परिणाम चित्र 1 में दिखाए गए हैं।

चित्र 1 से देखा जा सकता है कि खाली नमूने का संपर्क कोण सबसे बड़ा (27°) है, जबकि सहायक एजेंट 3 का संपर्क कोण सबसे छोटा (केवल 12°) है। इससे पता चलता है कि एडिटिव 3 के उपयोग से मिश्रित सामग्री और त्वचा की गीलापन क्षमता में काफी सुधार होता है और यह त्वचा की सतह पर आसानी से फैल जाता है, इसलिए एडिटिव 3 के उपयोग से छीलने की शक्ति सबसे अधिक होती है।

पुरानी संपत्ति

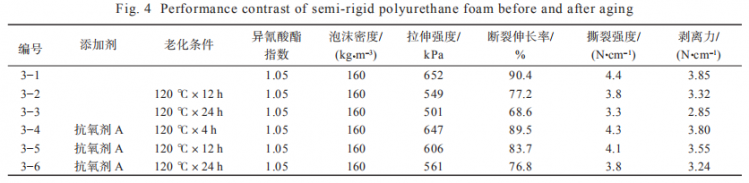

कार में हैंडरेल उत्पादों को दबाया जाता है, उन पर धूप का प्रभाव अधिक होता है, और पॉलीयुरेथेन सेमी-रिजिड हैंडरेल फोम के लिए उम्र बढ़ने का प्रदर्शन एक महत्वपूर्ण पहलू है जिस पर विचार करना आवश्यक है। इसलिए, मूल फॉर्मूले के उम्र बढ़ने के प्रदर्शन का परीक्षण किया गया और सुधार अध्ययन किया गया, जिसके परिणाम तालिका 4 में दर्शाए गए हैं।

तालिका 4 में दिए गए आंकड़ों की तुलना करने पर यह पाया गया कि 120℃ पर तापीय अपक्षय के बाद मूल सूत्र के यांत्रिक गुण और बंधन गुण काफी कम हो जाते हैं: 12 घंटे के अपक्षय के बाद, घनत्व को छोड़कर विभिन्न गुणों में 13% से 16% की कमी आती है (नीचे भी यही स्थिति है); 24 घंटे के अपक्षय के बाद प्रदर्शन में 23% से 26% की कमी आती है। इससे पता चलता है कि मूल सूत्र का तापीय अपक्षय गुण अच्छा नहीं है, और सूत्र में एंटीऑक्सीडेंट A की श्रेणी को मिलाने से मूल सूत्र के तापीय अपक्षय गुण में स्पष्ट रूप से सुधार किया जा सकता है। एंटीऑक्सीडेंट A मिलाने के बाद समान प्रायोगिक परिस्थितियों में, 12 घंटे के बाद विभिन्न गुणों में 7% से 8% की कमी आई, और 24 घंटे के बाद विभिन्न गुणों में 13% से 16% की कमी आई। यांत्रिक गुणों में कमी मुख्य रूप से तापीय अपक्षय प्रक्रिया के दौरान रासायनिक बंधों के टूटने और सक्रिय मुक्त कणों द्वारा शुरू की गई श्रृंखला प्रतिक्रियाओं के कारण होती है, जिसके परिणामस्वरूप मूल पदार्थ की संरचना या गुणों में मूलभूत परिवर्तन होते हैं। एक ओर, फोम के यांत्रिक गुणों में गिरावट के कारण बॉन्डिंग क्षमता में कमी आती है, वहीं दूसरी ओर, पीवीसी की परत में बड़ी मात्रा में प्लास्टिसाइज़र होते हैं, जो ऊष्मीय ऑक्सीजन क्षरण की प्रक्रिया के दौरान सतह पर स्थानांतरित हो जाते हैं। एंटीऑक्सीडेंट मिलाने से इसके ऊष्मीय क्षरण गुणों में सुधार हो सकता है, मुख्य रूप से इसलिए क्योंकि एंटीऑक्सीडेंट नए उत्पन्न मुक्त कणों को समाप्त कर सकते हैं, बहुलक की ऑक्सीकरण प्रक्रिया को धीमा या बाधित कर सकते हैं, जिससे बहुलक के मूल गुण बरकरार रहते हैं।

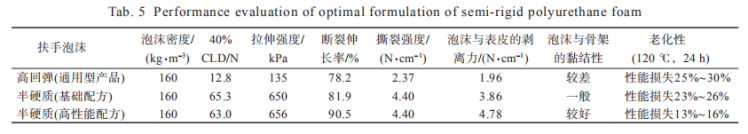

व्यापक प्रदर्शन

उपरोक्त परिणामों के आधार पर, सर्वोत्तम फार्मूला तैयार किया गया और इसके विभिन्न गुणों का मूल्यांकन किया गया। फार्मूले के प्रदर्शन की तुलना सामान्य पॉलीयुरेथेन हाई रिबाउंड हैंडरेल फोम के प्रदर्शन से की गई। परिणाम तालिका 5 में दर्शाए गए हैं।

जैसा कि तालिका 5 से देखा जा सकता है, इष्टतम अर्ध-कठोर पॉलीयूरेथेन फोम फार्मूले का प्रदर्शन बुनियादी और सामान्य फार्मूलों की तुलना में कुछ फायदे प्रदान करता है, और यह अधिक व्यावहारिक है, और यह उच्च-प्रदर्शन वाली रेलिंग के अनुप्रयोग के लिए अधिक उपयुक्त है।

निष्कर्ष

पॉलीथर की मात्रा को समायोजित करके और योग्य वेटिंग डिस्पर्सेंट और एंटीऑक्सीडेंट का चयन करके, अर्ध-कठोर पॉलीयुरेथेन फोम को अच्छे यांत्रिक गुण, उत्कृष्ट ताप प्रतिरोधक क्षमता आदि प्रदान की जा सकती है। फोम के उत्कृष्ट प्रदर्शन के आधार पर, इस उच्च-प्रदर्शन वाले पॉलीयुरेथेन अर्ध-कठोर फोम उत्पाद का उपयोग ऑटोमोटिव बफर सामग्री जैसे हैंडरेल और इंस्ट्रूमेंट टेबल में किया जा सकता है।

पोस्ट करने का समय: 25 जुलाई 2024